Fließpressen

Wir sind seit Jahrzehnten technologische Vorreiter dieses Kaltumformverfahrens und immer auf der Suche nach neuen, spannenden Anwendungen.

Keine Lust zu lesen?

Vorteile des Fließpressens

Effizienz des Herstellungsverfahrens

Beim Fließpressen kommen fast ausschließlich mechanische Kniehebelpressen zum Einsatz. Sie sind deutlich schneller und genauer als konventionelle hydraulische Pressen. Fließpressen mit mechanischen Kniehebelpressen gehört zu den effizientesten Herstellungsverfahren für Mittel- und Großserienteile. Bei kleinen Bauteilen erreichen unsere Kniehebelpressen Taktzeiten von bis zu 330 Hub/Min. und das bei gleichbleibender Maschinenverfügbarkeit. Neuman Aluminium verfügt über die weltweit größte mechanische Kniehebelpresse mit einer maximalen Presskraft von 2.000 Tonnen.

Festigkeit und Duktilität

Das Aluminiumfließpressen ist ein Aluminiumkaltschmiedeprozess. Bei plastischen Verformungen bei Raumtemperatur kommt es zu Kaltverfestigungseffekten, welche auf die Bewegung von Versetzungen im Aluminiumgitter zurückzuführen sind. Damit einhergehend kommt es zu einer Zunahme der Festigkeit bei gleichzeitiger Abnahme der Duktilität. Bei höheren Anforderungen an das Material können wir auf eine maßgeschneiderte Wärmebehandlung zurückgreifen.

Dichtheit / Lunkerfreiheit

Durch den Fließpressprozess entstehen keine Lunker und Verunreinigungen in den Bauteilen. Somit können unsere Bauteile bedenkenlos als Sicherheitsteile und als Bauteile zum Speichern von Druckmedien (gasdichte Gehäuse) eingesetzt werden. Dieser Aspekt beeinflusst auch die Weiterbearbeitung von Bauteilen. Während unsere Fließpressteile nach der mechanischen Bearbeitung immer glatt und frei von Porositäten und Kratern sind, kann es beim Gussverfahren vorkommen, dass die Zerspanung Fehlstellen öffnet und damit eine löchrige Oberfläche zurückbleibt.

Formtoleranz

Da beim Fließpressen Aluminium bei Raumtemperatur umgeformt wird, kommt es nach dem Umformvorgang zu keiner Schwindung. Formtoleranzen des Fertigteils entsprechen exakt jenen des Werkzeugs. Somit sind weitere Bearbeitungsgänge oft überflüssig.

Dünne Wände

Je nach Bauteilgröße können sehr dünne Wände (bis unter 0,5 mm) bei gleichbleibenden mechanischen Eigenschaften gepresst werden. Damit bleibt mehr Bauraum für das Gehäuseinnenleben, was in Kombination mit der hohen Wärmeleitfähigkeit ein starkes Argument für das Fließpressverfahrens ist.

Geringe Werkzeugkosten

Viele Kunden sind von den vergleichsweise niedrigen Werkzeugkosten überrascht. Wir arbeiten stets an immer robusteren Werkzeugen, die in unserem hauseigenen Werkzeugbau unter Einsatz hochmoderner Werkzeugmaschinen hergestellt werden.

Vorteile des Fließpressens

Effizienz des Herstellungsverfahrens

Beim Fließpressen kommen fast ausschließlich mechanische Kniehebelpressen zum Einsatz. Sie sind deutlich schneller und genauer als konventionelle hydraulische Pressen. Fließpressen mit mechanischen Kniehebelpressen gehört zu den effizientesten Herstellungsverfahren für Mittel- und Großserienteile. Bei kleinen Bauteilen erreichen unsere Kniehebelpressen Taktzeiten von bis zu 330 Hub/Min. und das bei gleichbleibender Maschinenverfügbarkeit. Neuman Aluminium verfügt über die weltweit größte mechanische Kniehebelpresse mit einer maximalen Presskraft von 2.000 Tonnen.

Festigkeit und Duktilität

Das Aluminiumfließpressen ist ein Aluminiumkaltschmiedeprozess. Bei plastischen Verformungen bei Raumtemperatur kommt es zu Kaltverfestigungseffekten, welche auf die Bewegung von Versetzungen im Aluminiumgitter zurückzuführen sind. Damit einhergehend kommt es zu einer Zunahme der Festigkeit bei gleichzeitiger Abnahme der Duktilität. Bei höheren Anforderungen an das Material können wir auf eine maßgeschneiderte Wärmebehandlung zurückgreifen.

Dichtheit / Lunkerfreiheit

Durch den Fließpressprozess entstehen keine Lunker und Verunreinigungen in den Bauteilen. Somit können unsere Bauteile bedenkenlos als Sicherheitsteile und als Bauteile zum Speichern von Druckmedien (gasdichte Gehäuse) eingesetzt werden. Dieser Aspekt beeinflusst auch die Weiterbearbeitung von Bauteilen. Während unsere Fließpressteile nach der mechanischen Bearbeitung immer glatt und frei von Porositäten und Kratern sind, kann es beim Gussverfahren vorkommen, dass die Zerspanung Fehlstellen öffnet und damit eine löchrige Oberfläche zurückbleibt.

Formtoleranz

Da beim Fließpressen Aluminium bei Raumtemperatur umgeformt wird, kommt es nach dem Umformvorgang zu keiner Schwindung. Formtoleranzen des Fertigteils entsprechen exakt jenen des Werkzeugs. Somit sind weitere Bearbeitungsgänge oft überflüssig.

Dünne Wände

Je nach Bauteilgröße können sehr dünne Wände (bis unter 0,5 mm) bei gleichbleibenden mechanischen Eigenschaften gepresst werden. Damit bleibt mehr Bauraum für das Gehäuseinnenleben, was in Kombination mit der hohen Wärmeleitfähigkeit ein starkes Argument für das Fließpressverfahrens ist.

Geringe Werkzeugkosten

Viele Kunden sind von den vergleichsweise niedrigen Werkzeugkosten überrascht. Wir arbeiten stets an immer robusteren Werkzeugen, die in unserem hauseigenen Werkzeugbau unter Einsatz hochmoderner Werkzeugmaschinen hergestellt werden.

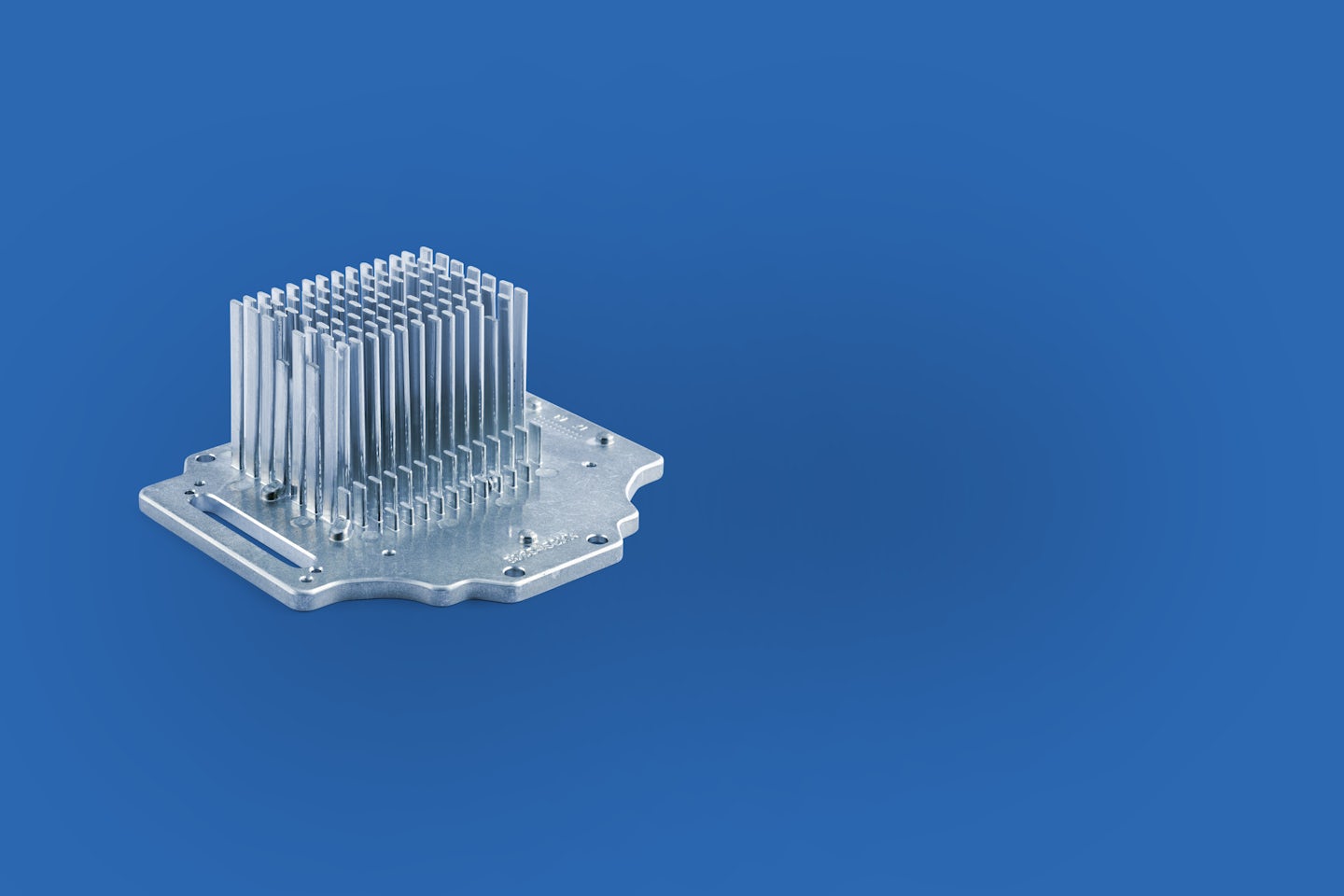

Kühlkörper für Leistungselektronik

Kühlkörper für Leistungselektronik

Die Kühlkörper, hergestellt aus reinem Aluminium mittels Fließpresstechnologie, haben eine um bis zu 30 % höhere Wärmeleitfähigkeit als ein gegossener Kühlkörper, wodurch die Bauteile kleiner und leichter ausgelegt werden können. Die Kühl-Pins können in unterschiedlichen Längen, rund oder sternförmig gepresst werden. Die Hauptanwendung findet sich in LED-Scheinwerfern, Leistungselektronik, Steuerung moderner Pkws und LKWs.

Die beste Lösung

Alternative zum Tiefziehen

Bei Bauteilen mit großer Länge, bei unterschieden in Bodengeometrie gegenüber der Wand, geringere Werkzeugkosten.

Alternative zum Aluminiumdruckguss

Dünnere Wände, keine Gussschrägen, enge Toleranzen, keine Schwindung nach Abkühlung, geringe Werkzeugkosten, keine Lunker und Hohlräume, homogenes Gefüge.

Alternative zum CNC-Fräsen / Drehen

Materialeinsparung, wirtschaftlich sinnvoll bei steigender Stückzahl.

Alternative zum Warmschmieden

Weniger Gewicht, bessere Oberflächeneigenschaften für Beschichtungsprozesse, genauere Toleranzgrenzen, Energieeinsparung.

So funktioniert's:

Innovation

Innovation

Durch die Anwendung moderner Simulationssoftware und unsere hohen Kompetenzen in den Bereichen Materialwissenschaften und Werkzeugbau sind komplexe Geometrien in Mittel- und Großserien herstellbar.

Branchenlösungen

E-Mobilität

Batteriegehäuse, Motorengehäuse, Kühlkörper aus Aluminium & Kupfer

ADAS

Sensorgehäuse, Radar- & Kameragehäuse, Lidarkomponenten

Fahrwerksteile

Luftfederkomponenten, Gelenkgabel, Elemente für Lenkung & Bremse, Stoßdämpfer

Sicherheit

Airbaggehäuse, Mikrogasgeneratoren, Gurtstraffer, Elemente für Bremse

Elektrotechnik

Kühlkörper (Aluminium & Kupfer), Led-Lampengehäuse

Haushalt & Konsumgüter

Diverse Gehäuse, Taumelscheibe, Elemente für Küchengeräte, Verschlüsse & Deckel

Gehäuse

Gehäuse für diverse Anwendungsbereiche.

Finden Sie heraus, wie das Fließpressen Stanzen und Gießen übertrifft.

Der Wertschöpfungsprozess:

1. Vormaterial: Butzen

Beim Fließpressen werden zu 90 % rechteckige oder runde Butzen „verpresst“, oft auch als Lochbutze. Es sind aber auch Formbutzen ohne Einschränkungen einsetzbar. Am häufigsten verarbeiten wir Legierungen der 1000er- (Reinaluminium) und 6000er-Gruppe (AlMgSi1-Legierungen). Nach Rücksprache sind auch andere Aluminium-Legierungen einsetzbar (3xxx, 4xxx, 5xxx, 7xxx). Unter anderem können wir auch Kupfer und Magnesium-Legierungen verarbeiten. Auf Kundenwunsch findet bei unseren Lieferanten eine Ultraschallprüfung am Vormaterial statt.

Der Wertschöpfungsprozess:

1. Vormaterial: Butzen

Beim Fließpressen werden zu 90 % rechteckige oder runde Butzen „verpresst“, oft auch als Lochbutze. Es sind aber auch Formbutzen ohne Einschränkungen einsetzbar. Am häufigsten verarbeiten wir Legierungen der 1000er- (Reinaluminium) und 6000er-Gruppe (AlMgSi1-Legierungen). Nach Rücksprache sind auch andere Aluminium-Legierungen einsetzbar (3xxx, 4xxx, 5xxx, 7xxx). Unter anderem können wir auch Kupfer und Magnesium-Legierungen verarbeiten. Auf Kundenwunsch findet bei unseren Lieferanten eine Ultraschallprüfung am Vormaterial statt.

2. Fließpressen

Auf horizontalen Kniehebelpressen mit Presskräften zwischen 150 und 2000 Tonnen produzieren wir fließgepresste Teile mit einer Länge von bis zu 600 mm und einem Außendurchmesser von bis zu 240 mm.

3. Wärmebehandlung

Hochmoderne Wärmebehandlungsanlagen können Festigkeitswerte von T4, T6 und T8 erreichen und ermöglichen uns Teile mit den gewünschten mechanischen Eigenschaften zu liefern.

4. Maschinelle Weiterbearbeitung

Für die Bearbeitung von Fließpressteilen setzen wir flexible und leistungsfähige Maschinen ein, die nicht nur für Großserien, sondern auch für kleinere Stückzahlen geeignet sind.

2. Fließpressen

Auf horizontalen Kniehebelpressen mit Presskräften zwischen 150 und 2000 Tonnen produzieren wir fließgepresste Teile mit einer Länge von bis zu 600 mm und einem Außendurchmesser von bis zu 240 mm.

3. Wärmebehandlung

Hochmoderne Wärmebehandlungsanlagen können Festigkeitswerte von T4, T6 und T8 erreichen und ermöglichen uns Teile mit den gewünschten mechanischen Eigenschaften zu liefern.

4. Maschinelle Weiterbearbeitung

Für die Bearbeitung von Fließpressteilen setzen wir flexible und leistungsfähige Maschinen ein, die nicht nur für Großserien, sondern auch für kleinere Stückzahlen geeignet sind.

5. Oberflächenbearbeitung

Ihre Oberflächenwünsche erfüllen wir mit unseren langjährigen Partnern.

6. Assembly & Verpackung

Wir montieren und verpacken alle Teile nach Ihren Wünschen, entweder manuell, oder durch zuverlässige, kostengünstige Automatisierung.

7. Qualität

Unser umfassendes Qualitätsmanagementsystem ist vollständig in den Prozessablauf integriert. Unsere Produktion ist zertifiziert nach: ISO 9001, ISO 14001, ISO 45001 und IATF 16949.

5. Oberflächenbearbeitung

Ihre Oberflächenwünsche erfüllen wir mit unseren langjährigen Partnern.

6. Assembly & Verpackung

Wir montieren und verpacken alle Teile nach Ihren Wünschen, entweder manuell, oder durch zuverlässige, kostengünstige Automatisierung.

7. Qualität

Unser umfassendes Qualitätsmanagementsystem ist vollständig in den Prozessablauf integriert. Unsere Produktion ist zertifiziert nach: ISO 9001, ISO 14001, ISO 45001 und IATF 16949.

Standorte & Zertifikate

Durch unsere Produktionen in Österreich (Marktl), Slowakei (Zarnovica), Deutschland (Rottenburg), USA (Waynesboro) und China (Xinhui), und unsere Liefermöglichkeiten vor Ort, ist ein Neuman-Partner immer in Ihrer Nähe. Wir sind nach folgenden Standards zertifiziert: ISO 9001, ISO 14001, ISO 45001 und IATF 16949.

Arbeiten bei Neuman Aluminium

Wenn Sie etwas bewegen wollen, dann sind Sie bei Neuman genau richtig.